Maitrise Statistiques des Procedés MSP ou SPC

4 Novembre 2007 , Rédigé par docroger Publié dans #statistiques

La vérification de la normalité d’une série de valeurs est la base de la MSP ou SPC Statistic Process Control

Dans la pratique un opérateur sans l’aide d’une carte de contrôle, au vu d’une mesure s’écartant des tolérances est tenté de corriger ses réglages

À l’inverse de son intention, il amplifie généralement la dérive

La MSP mise en place apporte à l’opérateur, désirant tenir la tolérance, un confort dans le réglage de sa machine

Historique

1924 W.A Schewhart définie les bases des cartes de contrôle

1960 Quelques Manuels statistiques et cours statistiques en France

1975 Une application personnelle. Elle confirmation l’efficacité de la carte de contrôle en plaçant la matière du procédé sous surveillance Elle sera abandonnée avec mon changement de fonction

1980 un collegue implicait dans la conception d'une boite de vitesse de moto française se demandait comme les japonais tenaient la precision de leurs assemblages

1980 Manuel d’utilisation Ford Introduction dans son usine française

1984 Publication aux USA du manuel DataMyte Il contient la méthode

1984 Etude d’une carte française « Forestier »

Les applications industrielles sont très rares

1986 les auteurs US réalisent une présentation chez Renault

1988 Journées SPC à Lyon par l’AFCIQ, l’AFNOR Expert XL - 300 participants puis Paris en 1989

1989 A la suite de ces journées mise en place d’une formation AFNOR

1990 "Ultimatum" des fournisseurs de l’automobile pour l’application du SPC dans leur fabrication

1992 Guide MSP X O6-O30

MSP ou SPC

Ce sont des moyennes statistiques simples et la manière de les mettre en œuvre

Elle permet de :

Mesurer les aptitudes des machines et procédés à fournir des produits conformes -> c'est la capabilité; comparaison des résultats aux spécifications demandées

Prévenir les dysfonctionnements-

Réduire la variabilité du procédé afin d'obtenir une stabilité dans le temps

Un procédé est un système d'organisation représenté par "le cause effet" ci-dessous

Dans cet ensemble, de nombreuses causes viennent influencer le résultat.

Ces causes sont:

- - Assignables, c’est-à-dire identifiables et sur lesquelles il est possible d'agir

- - Aléatoires, car non identifiées au moment de l'examen, ou d'influence faible

Mise en œuvre

S'assurer de la "capabilité" des moyens de mesure dans le milieu

Mesurer n pièces d'une fabrication homogène avec la machine.

Comparer les résultats avec les spécifications demandées.

Décision, action en fonction de la capabilité machine.

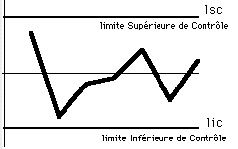

Mise en place d'une carte de contrôle à partir des performances machine

Les valeurs des limites surveillance, de contrôle sont fournies par des tables de la méthodologie

Mise en place pour enregistrement d’un journal de production du procédé

Suivi de cette carte de contrôle, passage à la capabilité du procédé.

Analyse de la normalité du procédé

Décision, action en fonction de la capabilité du procédé.

Action d'amélioration continue du procédé avec les enregistrements du journal de production

L’investissement : les € pour les moyens voir le cause effet : formation des personnes, machine de production, de mesure, mise en place de l’environnement, prise en compte du Développement Durable autres…

Domaine de la direction et des services méthodes

Les réglages, la tenue du journal de production sont du domaine de la Fabrication ou des services

La maintenance des matériels, du milieu est du domaine de la maintenance

Ma pratique

Constituer un binôme

Composition la ou des personnes assurant l’opération et un observateur

Cette constitution sera réalisée dans réunion préparatoire expliquant les objectifs

L’observateur tiendra le journal de production et recherchera les causes aléatoires

Sa présence aura un effet stimulant « désir de bien faire » auprès de ou des participants.

Sa distance vis à vis de la réalisation sera définie : trop près il gêne l’opérateur trop loin il manque des gestes implicites influant dans la qualité de l’opération

Suivre l’opération pendant quelques jours 2 à 3 pour obtenir plus de 40 valeurs

Constituer un groupe avec les personnes impliquées,

Possible si le désir de résoudre le problème est grand pour le groupe, « solution gagnant - gagnant »

Créer avec le groupe un journal de production très complet listant les nombreuses variables assignables connues avec une colonne observation Il sera tenu par le groupe

Admettre des manques dans le relevé s’ils sont explicables

Traiter les informations par un spécialiste

Communiquez au groupe les résultats

Nota

La solution se trouvera souvent dans une variable assignable évidente de ce fait ignoré

Dans une valeur assignable en amont du procédé

Dans une valeur aléatoire à trouver.

Je traiterais ce cas dans un article ultérieur

Bibliographie de base

FORD Manuel d’utilisation « Contrôle Statistique du Procédé »

DataMyte Handbook en anglais

Guide AFNOR X 06-030

Autres …………

Bonne application

Newsletter

Abonnez-vous pour être averti des nouveaux articles publiés.

Pages

Catégories

- 224 Lyon Fête des Lumières 8-12

- 204 RASSEMBLEMENT A THEME

- 147 TECHNIQUE

- 146 FLEURS - JARDIN

- 135 EXPOSITION

- 106 HISTOIRE

- 105 Lyon

- 103 OISEAUX

- 103 PATRIMOINE

- 82 ARCHITECTURE

- 70 ANIMAUX

- 59 PLANTES

- 49 Guerre 1939-45

- 42 FORTIFICATION

- 37 QUALITÉ - MANAGEMENT

- 36 COMMUNICATION

- 35 Guerre 1914-1918

- 34 INSECTES

- 34 méthode-outils Qualité

- 25 VAUBAN

- 24 statistiques

- 23 divers

- 18 LYON

- 12 Nature

- 8 Livre

- 6 Photo urbaine

- 4 lyon

- 2 Communication

/image%2F0539699%2F20210210%2Fob_138acf_livre-i-a.png)

/image%2F0539699%2F20191208%2Fob_6b69a3_quai-de-saone-1.jpg)

/idata%2F0302591%2Fcouple_cygne_noir_2oisillons.jpg)

/https%3A%2F%2Fassets.over-blog.com%2Ft%2Fcedistic%2Fcamera.png)